UV固化涂料,即紫外光固化涂料,是指在紫外光照射下,可以发生光聚合或光交联反应的特种涂料,是20世纪60年代发展起来的一种涂料品种。其特点在于能源消耗低、空气污染小、固化速度快,适用于自动化流水线高速涂布的工业化大生产,特别是手机塑料外壳、手表、PVC 薄膜、木材家具、纸张等外形不规则、不能受热的基材的涂装。

基材的低光泽或亚光表面,以前都是采用一般溶剂型涂料来获得。涂膜表面越粗糙,其光泽度就越低。若想获得表面粗糙效果,通常可以通过改变涂膜的微观结构,即通过溶剂的挥发获得表面凹凸不平的效果。UV固化涂料不同于常规的溶剂型涂料,其无溶剂的组成,使得其成膜过程的表面微观结构中形成的不平整效果较少,需要另外添加消光剂来获得亚光或低光泽涂层。

传统溶剂型涂料亚光涂层的获得,其消光剂的添加量通常在1%~4%,而在UV涂料中,消光剂的添加比例通常较高,达到10% 以上,使得涂料对消光剂本身吸油值的敏感程度较高,即需要使用吸油量较低的产品,要求消光剂的吸油量在200~100 g 以下,尽可能地降低消光剂对涂料黏度的影响。此外,由于添加量大,UV固化涂料对于消光剂的透明度要求也较高,加入体系中的消光剂不能影响最终成膜物质的透明度。消光剂在UV 固化涂料生产过程中的起泡问题也同样需要注意。

针对上述UV固化涂料固化时的特点,市售产品中已有专门用于此类涂料体系的消光剂。

1·二氧化硅消光剂的制备

二氧化硅消光剂的制备,有沉淀法和气相法两种生产工艺。气相法的产品尽管透明性优异,但是由于生产中使用了四氯化硅和需要高温条件,生产成本高,其市场售价通常是沉淀法产品的2~3 倍;沉淀法二氧化硅的原材料和生产工艺成本较低,获得市场的普遍认可。

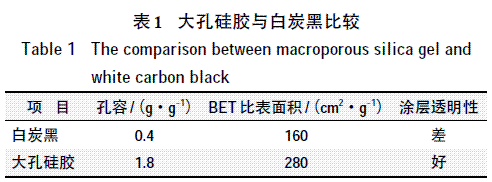

沉淀法生产二氧化硅的工艺,使用无机碱金属硅酸盐和无机酸溶液作为原材料,通常采用硅酸钠和硫酸,其成本较低。在此类工艺中,有凝胶法生产的大孔硅胶产品和普通沉淀法生产的白炭黑产品,尽管同为沉淀法所生产的产品,由于生产过程控制环节的不同,其成品在孔结构上也有很大的不同(见表1),应用在涂料中的效果也不尽相同,通常选择大孔硅胶工艺所制成的产品用于对光泽度等性能要求较高的涂料中,在获得亚光效果的同时,对涂层的透明性影响较小。

通过蜡处理对二氧化硅消光剂产品进行表面改性,可以使涂层获得良好的手感,在UV涂料中,同时可以帮助消光剂在没有溶剂挥发的体系中形成表面粗糙度。此类产品通常制成粒径较小的颗粒在薄涂层中使用。与常规的溶剂型和水性体系一样,不同粒度分布的二氧化硅消光剂产品在不同厚度的涂层中均有使用。

2·实验部分

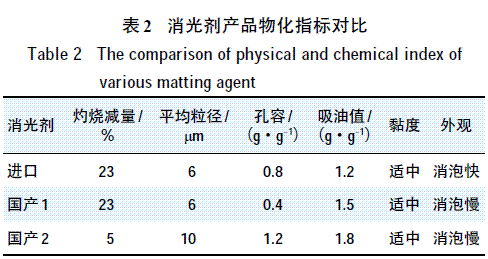

选取市售常见的UV 涂料用二氧化硅消光剂进行对比,其物化指标如表2所示。

在薄涂层中,表面改性的产品是必须的,通过蜡处理进行消光剂的表面改性,使得UV 固化涂料干燥过程中充分形成凹凸不平的表面效果,从而形成光的散射,最终达到消光的目的,表2中所列国产产品1 可达到进口产品相同的消光效果。

在产品应用中,厚涂层的UV 固化涂料有时可以使用粒径较大,且没有经过表面改性蜡处理的产品,当涂层厚度较高时,表2中所列的国产产品2 应用效果反而优于国产产品。

2.1 原料

树脂:环氧丙烯酸酯;光引发剂:英力;单体:TPGDA(二缩三丙二醇二丙烯酸酯)、TMTPA(三羟甲基丙烷三丙烯酸酯);消光剂:10%。

2.2 设备

固化机:2kW,实验室用。

2.3 性能测试

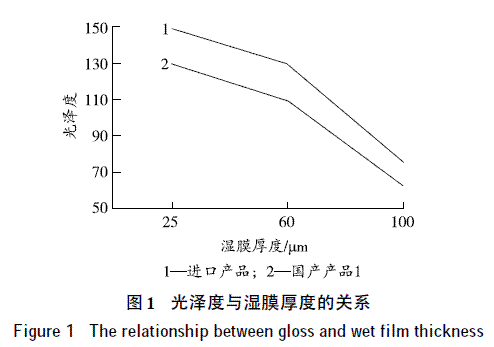

以2 200 r/min 分散速度将上述原料充分分散均匀,用丝棒涂布形成平整涂层,采用固化机固化1~2 s,测试涂层干膜光泽度,结果见图1。

由图1 可见:采用不同湿膜厚度制成的涂层,其光泽度数值随着涂层厚度的增加而降低。

3·结语

国产二氧化硅消光剂产品在UV固化涂料中的消光效果已与进口产品相当,但是在透明度、手感等方面有待提高,涂料分散过程中产生泡沫较多的问题也是研究重点。光固化涂料的应用前景广阔,伴随而来的亚光涂层所使用的消光剂产品的需求也日益增加,在产品开发和应用领域,仍需要生产企业和产品使用企业加大研究力度。